L’alignement au comparateur est une technique essentielle dans le milieu industriel pour assurer la fiabilité et l’efficacité des machines tournantes.

Bien que souvent considéré comme complexe, nous nous efforçons dans cet article de démystifier ses différentes méthodes. Contrairement à l’alignement laser, l’alignement au comparateur utilise des outils conventionnels et reste un choix précis dans de nombreux scénarios.

Cet article présente plusieurs méthodes pour réaliser un alignement d’arbre efficace à l’aide d’outils conventionnels.

L’objectif est de vous équiper des connaissances nécessaires pour effectuer un alignement au comparateur précis, minimiser l’usure des composants et maximiser la performance de votre équipement.

Un comparateur à cadran est un instrument de mesure mécanique doté d’une aiguille montée sur un levier pivotant.

Cette aiguille pointe vers un cadran gradué, permettant de lire des déplacements très faibles.

Lorsqu’on place la pointe de mesure du comparateur sur une surface, tout mouvement ou décalage de cette surface entraîne une rotation de l’aiguille sur le cadran, indiquant la quantité de ce déplacement.

Dans le contexte de l’alignement d’arbre, le comparateur est utilisé pour détecter et mesurer les désalignements axiaux et radiaux entre deux arbres connectés.

Il est essentiel de maîtriser l’utilisation du comparateur à cadran pour garantir des mesures précises et fiables. Une mauvaise utilisation ou une mauvaise interprétation des résultats peut entraîner des erreurs coûteuses en termes de réparations et de temps d’arrêt de la machine.

Dans le cadre de l’alignement d’arbre, la précision est primordiale. Chaque dixième de millimètre, voire centième, peut avoir un impact significatif sur : les calculs de correction et la durée de vie d’une machine.

L’utilisation d’un comparateur à cadran est courante dans ce processus, et son support est tout aussi crucial que l’instrument lui-même.

Un support de comparateur robuste est essentiel pour les raisons suivantes:

1.Éviter la flexion :

La flexion peut fausser les mesures. Un support solide minimise les vibrations et mouvements indésirables, garantissant que le comparateur reste stable pendant la mesure.

2.Mesures fiables :

Un support robuste offre une base stable, permettant au comparateur de fournir des lectures cohérentes et précises. Cela évite les erreurs de mesure qui pourraient résulter d’un support instable ou flexible.

Pour garantir un alignement d’arbre précis et efficace, il est impératif d’utiliser un support de comparateur robuste. Cela garantit non seulement la précision des mesures, mais également la sécurité et la longévité de l’équipement.

Lors de l’alignement d’arbre avec un comparateur, l’affaissement du support est une problématique récurrente. Cet affaissement, accentué sur de grandes distances ou avec des supports lourds, peut engendrer des imprécisions dans les mesures. Voici une analyse détaillée des méthodes de mesure et de compensation de cet affaissement pour un alignement d’arbre optimal :

Identification et Mesure de l’Affaissement :

Détection du Phénomène : Le premier pas est de comprendre que l’affaissement est dû à la gravité agissant sur le poids du support et du comparateur.

Mesure Directe : En positionnant le comparateur sur les arbres, on ne distingue pas la flexion du support de la vraie mesure de décalage. Il s’agit alors de compenser cette flexion pour obtenir une mesure précise.

Utilisation de Points de Référence

L’emploi d’une surface ou d’un tube comme référence permet d’évaluer la flexion du support avant toute mesure, garantissant une précision accrue.

Stratégies de Compensation de l’Affaissement :

Technique de Précharge : Au lieu de mettre le comparateur à zéro en position verticale, une valeur correspondant à la flexion mesurée préalablement peut lui être ajoutée, simplifiant ainsi la démarche en évitant des calculs ultérieurs.

Utilisation de Supports Renforcés : L’utilisation de supports solides et renforcés est une solution efficace pour minimiser l’affaissement, surtout lors d’interventions sur de longues distances.

Compensation Mathématique : Une fois l’affaissement précisément déterminé, une correction mathématique peut être appliquée pour ajuster la mesure.

Conclusion :

L’affaissement du support de comparateur peut compromettre la justesse de l’alignement d’arbre. Toutefois, grâce à des techniques de mesure et de compensation éprouvées, il est possible d’assurer un alignement à la fois exact et performant.

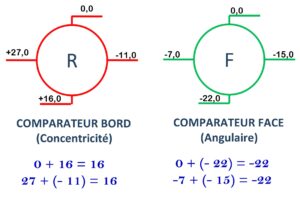

La « règle de validité » est un principe fondamental qui garantit la fiabilité des mesures prises avec un comparateur lors d’un alignement d’arbre.

La règle de validité stipule que la somme des relevées à 0h et 6h doit être égale à la somme des relevées à 3h et 9h.

Pour illustrer, prenons un exemple concret : si les mesures à 0h et 6h donnent respectivement 0 et +16, leur somme sera de +16. De même, si les mesures à 3h et 9h sont de -11 et +27, leur somme sera également de +16. Cette équivalence confirme la validité des relevées.

La compréhension et l’application de cette règle sont vitales pour obtenir des mesures précises, indispensables pour un alignement d’arbre optimal.

Elle aide à éviter des erreurs de mesure qui pourraient conduire à des dysfonctionnements de machine, prolongeant ainsi la durée de vie des équipements et contribuant à une exploitation industrielle plus sûre et efficace.

Dans le cas ou un rapport d’alignement ne vérifierait pas cette règle, il est forcément erroné et l’alignement est à revoir.

La formation des techniciens est un élément fondamental pour la réalisation d’un alignement d’arbre au comparateur. Voici une exploration détaillée de son importance :

1. Maîtrise Technique :

Compréhension du matériel : Un technicien formé sait comment utiliser correctement un comparateur et ses supports, garantissant ainsi des mesures précises.

Identification des problèmes : Grâce à une formation adéquate, le technicien peut rapidement identifier et rectifier les erreurs potentielles, telles que l’affaissement du support.

2. Sécurité :

Manipulation sécurisée : La formation enseigne aux techniciens la manipulation du matériel en toute sécurité, réduisant ainsi les risques d’accidents ou de dommages matériels.

Protocoles de sécurité : Un technicien formé est également conscient des protocoles de sécurité à suivre lors de l’alignement, assurant sa propre sécurité et celle de l’environnement de travail.

3. Efficacité et Rentabilité :

Réduction du temps d’arrêt : Une procédure d’alignement correctement effectuée minimise le temps d’arrêt des machines, ce qui se traduit par une productivité accrue.

Prolongation de la durée de vie des équipements : Un alignement d’arbre précis réduit l’usure des machines, prolongeant ainsi leur durée de vie et réduisant les coûts de maintenance.

4. Évolution professionnelle :

Compétences spécialisées : Avec une formation adéquate, les techniciens peuvent se spécialiser dans le domaine de l’alignement d’arbre, offrant ainsi une valeur ajoutée à leurs compétences professionnelles.

Confiance accrue : Une formation complète donne confiance aux techniciens dans leurs capacités, leur permettant d’effectuer leur travail avec assurance et compétence.

Conclusion :

La formation des techniciens pour l’alignement d’arbre au comparateur est non seulement essentielle pour garantir la précision et la sécurité, mais elle joue également un rôle crucial dans l’amélioration de l’efficacité opérationnelle et la rentabilité. De plus, elle offre aux techniciens des opportunités de développement de leurs compétances professionnel.

Origine du nom : La dénomination « Bord et Face » provient directement de la position et de l’orientation des comparateurs lors de la mesure. Le « Bord » fait référence à la mesure prise sur le pourtour extérieur (ou rim) de la pièce, tandis que la « Face » se rapporte à la mesure prise sur la face frontale (ou face) de la pièce.

Cette méthode peut etre réaliser par tatonement sans faire de calculs

Cliquer ici pour voir le détail de la méthode.

L’essence de cette méthode repose sur l’observation des déplacements relevées au comparateur. Voici une explication détaillée de cette méthode, en mettant l’accent sur l’aspect calculatoire associé à l’alignement Bord et Face.

La friction interne et l’hystérésis sont des phénomènes courants associés aux comparateurs à cadran. Elles peuvent influencer la précision des mesures, il est donc essentiel de les comprendre pour obtenir des résultats fiables. Voici une explication détaillée :

1. Friction Interne :

Définition : La friction interne fait référence à la résistance rencontrée par les composants mobiles du comparateur lors de leur mouvement. Cela est généralement dû à la friction entre les pièces mécaniques internes de l’instrument.

Conséquences : La friction peut entraîner un retard dans la réponse du comparateur, surtout lors de mesures de déplacements très faibles. De plus, elle peut causer une usure prématurée des pièces, réduisant ainsi la durée de vie de l’appareil.

2. Hystérésis :

Définition : L’hystérésis est le phénomène par lequel la réponse d’un instrument varie en fonction de la direction du mouvement. Dans le cas des comparateurs à cadran, si la pointe de mesure est déplacée dans une direction puis ramenée à sa position initiale, la lecture finale peut ne pas correspondre exactement à la lecture initiale.

Causes : L’hystérésis peut être causée par plusieurs facteurs, notamment la friction interne mentionnée précédemment, la déformation élastique des composants internes, ou même les jeux mécaniques présents dans l’instrument.

Conséquences : L’hystérésis peut introduire des erreurs dans les mesures, car la valeur affichée par le comparateur dépend non seulement de la position actuelle de la pointe de mesure, mais aussi de son historique de mouvement.

Conclusion :

La compréhension et la prise en compte de la friction interne et de l’hystérésis sont essentielles lors de l’utilisation de comparateurs à cadran. Pour minimiser leur impact, il est recommandé de calibrer régulièrement l’instrument, d’utiliser des techniques de mesure adaptées et de choisir des comparateurs de haute qualité. Une connaissance approfondie de ces phénomènes permet d’obtenir des mesures plus précises et fiables.

La résolution d’un comparateur à cadran est un facteur déterminant de sa précision. Une résolution de 1/100 mm signifie que le comparateur est capable de mesurer des déplacements aussi faibles que 0,01 mm. Cependant, malgré cette finesse apparente, des problèmes peuvent survenir lors de l’alignement, en particulier dans des applications exigeant une précision extrême. Voici quelques problèmes associés à cette résolution lors de l’alignement au comparateur :

1. Limites de Précision :

Même si 1/100 mm semble être une résolution fine, il existe des applications où des précisions encore plus grandes sont nécessaires. Dans ces situations, une résolution de 0,01 mm pourrait ne pas être suffisante pour détecter de minuscules erreurs d’alignement.

2. Erreurs Humaines :

La lecture d’un comparateur nécessite une attention particulière. Une petite erreur dans la lecture ou l’interprétation du cadran peut entraîner des erreurs bien plus grandes que 0,01 mm, rendant la résolution du comparateur quasi insignifiante.

3. Sensibilité aux Perturbations :

À une telle résolution, le comparateur devient très sensible aux vibrations ou aux mouvements parasites. Cela peut fausser les lectures, en particulier dans un environnement industriel avec des machines en fonctionnement à proximité.

4. Calibration :

Pour maintenir une précision de 1/100 mm, le comparateur doit être régulièrement calibré. Toutefois, si cette calibration n’est pas effectuée correctement, le comparateur peut donner des lectures inexactes malgré sa résolution fine.

5. Problèmes Mécaniques :

À une résolution aussi fine, même une petite quantité de saleté ou de débris dans le mécanisme du comparateur peut affecter ses lectures. De plus, l’usure normale peut avoir un impact significatif sur la précision à cette échelle.

Conclusion :

Bien que la résolution de 1/100 mm d’un comparateur à cadran puisse sembler suffisante pour de nombreuses applications, elle présente des défis lorsqu’il s’agit d’alignements précis. Il est essentiel de comprendre ces limitations, d’assurer une maintenance et une calibration régulières de l’instrument, et de prendre en compte l’environnement de travail pour obtenir des mesures fiables.

Les erreurs de relevé lors de l’alignement au comparateur sont des inexactitudes qui peuvent survenir lors de la prise et de l’interprétation des mesures à partir du comparateur à cadran. Ces erreurs peuvent avoir des conséquences significatives sur la précision de l’alignement d’arbre. Voici une analyse des erreurs de relevé et de leurs implications :

1. Parallaxe :

Description : La parallaxe est l’erreur de lecture qui survient lorsque l’observateur ne se trouve pas directement en face du cadran du comparateur. Elle peut fausser la position apparente de l’aiguille par rapport à l’échelle.

Solution : Toujours veiller à lire le comparateur à cadran à la verticale et au niveau des yeux pour éviter cette source d’erreur.

2. Pression Inconstante :

Description : L’application d’une pression inconstante sur la tige du comparateur peut entraîner des lectures variables.

Solution : Il est essentiel de s’assurer que la tige du comparateur est en contact constant et uniforme avec la surface à mesurer.

3. Zéro Flottant :

Description : Si le comparateur n’est pas correctement remis à zéro avant chaque mesure, cela peut entraîner des erreurs accumulées.

Solution : Toujours vérifier et ajuster le zéro du comparateur avant de commencer les mesures.

4. Erreurs de Transcription :

Description : Les erreurs peuvent survenir lors de la transcription manuelle des lectures du comparateur vers un autre support (papier, logiciel, etc.).

Solution : Double-vérifier les valeurs transmises et, si possible, utiliser des méthodes numériques ou des appareils connectés pour réduire les erreurs manuelles.

5. Négligence des Valeurs Négatives :

Description : Dans certaines situations, la tige du comparateur peut se déplacer dans le sens opposé, indiquant une valeur négative. Ignorer ou mal interpréter ces valeurs peut fausser l’alignement.

Solution : Comprendre la direction de chaque déplacement et prendre en compte les valeurs positives et négatives lors de l’interprétation.

Conclusion :

Les erreurs de relevé lors de l’alignement au comparateur peuvent compromettre la précision de l’alignement, entraînant des problèmes mécaniques et une usure prématurée des équipements. Il est crucial de comprendre ces erreurs, de les anticiper et d’adopter des pratiques rigoureuses pour garantir un alignement d’arbre précis et fiable.

Les jeux des jonctions mécaniques peuvent introduire des erreurs significatives lors de l’alignement d’arbres à l’aide de comparateurs. Ces jeux, qui sont des espaces ou des mouvements non intentionnels entre les pièces assemblées, peuvent fausser les mesures et rendre l’alignement moins précis. Voici une exploration des problèmes associés à ces jeux :

1. Origine des Jeux :

Usure : Avec le temps, les pièces mécaniques s’usent et peuvent présenter un jeu plus important.

Montage inadéquat : Une assemblée incorrecte ou un serrage insuffisant peut créer des jeux.

Conception : Dans certains cas, un jeu peut être intentionnellement introduit pour des raisons de conception, mais il peut causer des problèmes lors de l’alignement.

2. Impact sur l’Alignement :

Mesures Inexactes : Si le comparateur ou son support présente un jeu, cela peut entraîner des fluctuations ou des variations dans les lectures, rendant les mesures moins fiables.

Répétabilité Compromise : L’un des critères clés pour un alignement précis est la répétabilité des mesures. Des jeux dans les jonctions mécaniques peuvent rendre difficile l’obtention de lectures cohérentes lors de mesures répétées.

Faux Diagnostics : Un jeu peut simuler un désalignement, conduisant à des corrections inutiles ou incorrectes.

3. Solutions et Précautions :

Vérification régulière : Avant d’utiliser un comparateur, il est essentiel de vérifier la présence de jeux dans toutes les jonctions mécaniques et de les corriger si nécessaire.

Techniques de Mesure : Lors de la prise de mesures, appliquez une pression constante et évitez de changer la direction du mouvement brusquement pour minimiser l’impact des jeux.

Maintenance : Assurez vous que tous les composants et supports sont bien entretenus et remplacés en cas d’usure excessive.

Conclusion :

Les jeux des jonctions mécaniques sont une source potentielle d’erreurs lors de l’alignement au comparateur. En étant conscient de leur impact et en prenant des précautions appropriées, il est possible de minimiser ces erreurs et d’assurer un alignement précis et fiable.

L’alignement au comparateur est une méthode précise pour assurer l’alignement correct des machines tournantes. Cependant, un mauvais montage du comparateur peut entraîner plusieurs problèmes, compromettant la précision de l’alignement.

Voici une analyse des problèmes associés à un montage incorrect du comparateur :

1. Lecture Incorrecte :

Si le comparateur n’est pas correctement monté, il peut ne pas être parfaitement perpendiculaire à la surface mesurée. Cela peut entraîner des lectures erronées, car le déplacement de la pointe de mesure ne reflète pas le véritable déplacement de la surface.

2. Instabilité :

Un montage instable peut provoquer des vibrations ou des mouvements du comparateur pendant la mesure, donnant des lectures incohérentes ou fluctuantes.

3. Risque d’Endommagement :

Un montage inadéquat peut entraîner une pression excessive sur la pointe de mesure, ce qui peut endommager le comparateur ou la surface sur laquelle il est placé.

4. Hystérésis accrue :

Si le comparateur est mal monté, le risque d’hystérésis (variation de la lecture en fonction de la direction du mouvement) augmente, car le mouvement de la pointe de mesure peut ne pas être linéaire.

5. Difficulté à Réinitialiser :

Un comparateur mal monté peut être difficile à réinitialiser à zéro, car il peut ne pas revenir à sa position initiale après une mesure, en raison de la friction ou de la tension dans le montage.

6. Interférence avec d’autres composants :

Si le comparateur est mal positionné, il peut interférer avec d’autres composants de la machine, ce qui peut non seulement fausser les mesures, mais aussi causer des dommages.

Conclusion :

Un montage correct du comparateur est crucial pour garantir des mesures précises lors de l’alignement d’arbres. Une installation soignée, en s’assurant que le comparateur est stable et correctement orienté, est essentielle pour éviter ces problèmes et garantir un alignement d’arbre précis et efficace.

Le jeu axial de l’arbre, souvent appelé « jeu en bout d’arbre » ou « jeu longitudinal », est un déplacement axial (dans le sens de la longueur de l’arbre) qui peut survenir en raison de tolérances de fabrication, d’usure ou de conditions de fonctionnement spécifiques. Lors de l’alignement d’arbres à l’aide de comparateurs à cadran, ce jeu peut introduire des erreurs et des complications. Voici une explication des problèmes associés :

1. Fausses Mesures :

Si le jeu axial n’est pas pris en compte lors de la mesure, les déplacements de l’arbre peuvent donner des lectures faussées sur le comparateur. Par exemple, si un arbre se déplace axialement pendant la rotation, cela peut être interprété à tort comme un désalignement.

2. Complications lors de la Rotation :

Lors de la rotation de l’arbre pour prendre des mesures à différentes positions horaires, le jeu axial peut causer un mouvement non uniforme. Cela signifie que l’arbre pourrait ne pas revenir à la même position axiale après avoir été tourné, ce qui rend les comparaisons de mesures moins précises.

3. Erreurs d’Interprétation :

Le jeu axial peut être confondu avec d’autres types de désalignements, tels que le désalignement angulaire ou radial. Si l’opérateur n’est pas conscient du jeu axial ou ne sait pas comment le compenser, cela peut entraîner des erreurs d’alignement.

4. Difficultés de Compensation :

Une fois que le jeu axial est identifié, le compenser lors de l’alignement peut être délicat. Il faut s’assurer que l’arbre est dans une position axiale constante lors de la prise des mesures, ce qui peut nécessiter des méthodes ou des outils supplémentaires.

5. Usure Accrue :

Si le jeu axial n’est pas correctement pris en compte lors de l’alignement, cela peut entraîner une usure accrue des composants de la machine, en particulier au niveau de l’accouplement et des roulements. Cela peut réduire la durée de vie de la machine et entraîner des pannes prématurées.

Conclusion :

Le jeu axial de l’arbre est un défi majeur en matière d’alignement au comparateur. Une compréhension approfondie du phénomène et des méthodes pour le compenser est essentielle pour garantir un alignement précis et prolonger la durée de vie des machines. Il est recommandé de former régulièrement les techniciens à ces problèmes et de disposer des outils et des méthodes appropriés pour traiter le jeu axial efficacement.

La flexion des supports en alignement au comparateur est un problème courant qui peut introduire des erreurs significatives dans les mesures. C’est une préoccupation majeure, surtout lorsque l’on utilise des supports longs ou lorsque le comparateur lui-même est particulièrement lourd. Voici une analyse approfondie de ce problème :

1. Qu’est-ce que la Flexion des Supports ?

Définition : La flexion des supports se réfère à la déformation ou au fléchissement d’un support sous l’effet de charges ou de forces appliquées. Dans le contexte de l’alignement au comparateur, ces forces peuvent provenir du poids du comparateur, du poids du support lui-même ou des forces exercées pendant le processus de mesure.

2. Causes de la Flexion :

Poids du Comparateur : Les comparateurs plus lourds exercent une force gravitationnelle plus importante sur le support, ce qui peut entraîner une flexion.

Longueur du Support : Les supports plus longs sont généralement plus susceptibles de fléchir, en particulier lorsqu’ils sont soumis à des charges à leur extrémité.

Matériau du Support : Certains matériaux sont plus flexibles que d’autres. Un support fabriqué dans un matériau moins rigide est plus susceptible de fléchir.

3. Conséquences de la Flexion :

Erreurs de Mesure : La flexion du support peut déplacer la position du comparateur, entraînant des lectures incorrectes. Cela peut fausser la perception de l’alignement réel des composants.

Reproductibilité des Mesures : Si le support fléchit de manière incohérente, les mesures prises à différents moments ou par différents opérateurs peuvent varier, rendant difficile la comparaison ou la reproductibilité des résultats.

4. Solutions et Précautions :

Utilisation de Supports Rigides : Opter pour des supports fabriqués dans des matériaux rigides ou renforcés peut réduire la flexion.

Calibration : Calibrer régulièrement le comparateur en tenant compte de la flexion du support peut aider à obtenir des mesures précises.

Mesure de la Flexion : Dans certaines situations, il est possible de mesurer directement la flexion du support et de corriger les lectures du comparateur en conséquence.

Supports Courts : Lorsque cela est possible, utiliser des supports plus courts pour minimiser la flexion.

Conclusion :

La flexion des supports en alignement au comparateur est un facteur critique qui peut influencer la précision des mesures. Une compréhension approfondie de ce problème, associée à des précautions et des techniques adaptées, peut aider à garantir des mesures précises et fiables.